A bateria do seu veículo elétrico vai falhar?

- 12 de ago. de 2025

- 5 min de leitura

No contexto da eletrificação de veículos, a indústria automotiva está tomando diversas medidas importantes para garantir a segurança e a durabilidade das baterias. Protocolos de testes rigorosos estão em vigor para avaliar o desempenho da bateria, o gerenciamento térmico e a resposta a condições de abuso, como sobrecarga, curto-circuitos e colisões. O envelhecimento da bateria está sendo analisado intensamente, e ainda mais intensamente, a descontrole térmico da bateria, por excelentes razões.

A chave para gerenciar adequadamente esses requisitos é a antecipação do projeto. Isso significa usar Gêmeos Digitais para prever esses efeitos logo no início do processo de projeto, minimizando assim o custo de testes físicos e solução de problemas.

Mas e quanto à durabilidade estrutural?

Normalmente aparafusada abaixo da carroceria, a bateria sofre as mesmas cargas que a carroceria quando o veículo passa por buracos, paralelepípedos e lombadas. Essa carga repetitiva levará a danos acumulados na estrutura da bateria e causará falha prematura e alto custo se não for projetada adequadamente.

Mas pode-se fazer mais? Pode ser aplicada a mesma estratégia de durabilidade de baterias de carregamento frontal usando Gêmeos Digitais, permitindo prever e compreender o comportamento da estrutura desde o início?

O especialista em simulação da SIEMENS, Dirk von Werne, investigou isso e desenvolveu um processo que permite fazer isso. Esse processo utiliza as soluções de teste da SIEMENS para identificar as condições de carga adequadas e o conhecimento em simulação numérica.

Além da carga frontal, ela permite compreender o efeito da carroceria à qual a bateria está acoplada. De fato, a bateria reforça e interage com a estrutura da carroceria. Como formam uma estrutura integral, as cargas que a bateria experimenta dependem muito da rigidez e dos modos próprios de todo o sistema. Isso leva a cenários e respostas de carga complexos durante a condução, que não são fáceis de replicar em testes de componentes. A capacidade de incluir esses efeitos na simulação nos permite projetar uma bateria melhor, considerando o acoplamento à carroceria, e desenvolver um cenário de teste acelerado aprimorado para testes de componentes.

Por fim, essa abordagem também permite minimizar a massa da bateria sem comprometer a durabilidade. De fato, a bateria é um dos componentes mais pesados (e mais caros) de um veículo elétrico.

Ciclo de trabalho e cargas

Como ponto de partida, você precisa definir o perfil de missão para o qual projeta seu veículo. Existem normas disponíveis para isso, mas elas representam apenas um uso típico e podem não se adequar a um veículo específico em desenvolvimento, a um determinado mercado-alvo, etc. Portanto, a coleta de dados em condições de teste relevantes em um veículo relevante deve ser considerada sempre que possível. Isso pode ser feito, por exemplo, em um veículo antecessor. Muitos cenários podem ser considerados: quantos quilômetros serão percorridos na rodovia, na cidade ou em uma estrada menor com paralelepípedos? Quais faixas de velocidade levar em consideração? Qual perfil de motorista: motorista de conforto ou motorista esportivo? Em suma, encontrar as condições de carga adequadas para um veículo em desenvolvimento está longe de ser uma tarefa fácil!

O Simcenter Testlab Mission Synthesis é um software que condensa os cenários de carga de anos de operação em um ciclo de teste acelerado equivalente. Isso permite que você entenda o "potencial de dano" em diversas condições e sintetize seu "perfil de teste" com muito mais precisão. Isso pode ser usado para testes de validação e também em um contexto de simulação, onde essas cargas são usadas como entrada para o Gêmeo Digital da estrutura.

A síntese da missão gera um perfil de teste

Conhecendo as tensões

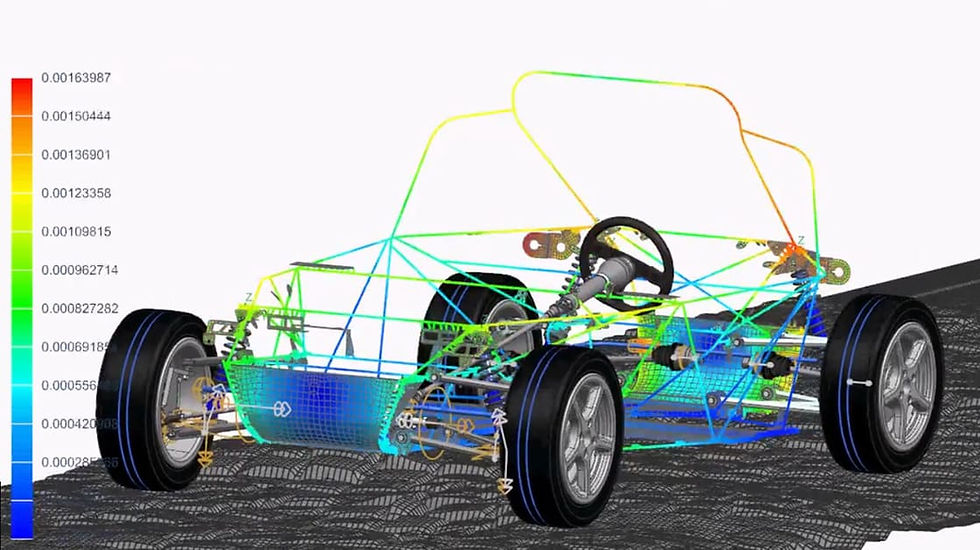

No mundo da durabilidade automotiva, os processos de simulação estão muito bem estabelecidos, com base em décadas de engenharia veicular. Usando forças de articulação anteriores ou perfis reais da superfície da estrada como entrada, você pode simular o comportamento do veículo em um ambiente de simulação multicorpo, como o Simcenter 3D Motion, derivando tensões e forças de interface na fixação da bateria.

Modelo de veículo completo para prever cargas de componentes

Uma simulação de Elementos Finitos no Simcenter 3D avaliará os danos e a previsão da vida útil da estrutura da bateria com base nas cargas nos pontos de fixação, nas tensões modais a serem usadas na análise de resposta no domínio do tempo ou da frequência e na superposição de casos de carga. Os pontos críticos de dano serão pós-processados e seus dados locais poderão ser analisados em detalhes.

Sim, mas… a bateria é uma estrutura muito complexa, incluindo materiais especiais, muitas conexões e alguma não linearidade. O acoplamento estrutural da bateria com a estrutura do corpo é forte. Por essas razões, aplicar a abordagem "clássica" descrita acima não é simples. É aqui que entra a engenharia Simcenter, com sua experiência em testes e simulação.

Como explica Dirk, “Você precisa entender como a estrutura realmente se comporta quando sujeita a cargas de vibração. É possível esperar que uma bateria tenha um comportamento não linear e é preciso encontrar a melhor abordagem para capturá-lo em seu modelo de Elementos Finitos. Graças à nossa vasta experiência na combinação de testes e simulações, podemos auxiliar nossos clientes na definição de premissas adequadas. Diretrizes de modelagem podem ser definidas com base na correlação da bateria física com o modelo de simulação, adaptando o modelo até que a correspondência seja suficientemente boa. No final, você obtém um Gêmeo Digital que fornece uma representação razoável da bateria real”.

O processo geral para avaliação da durabilidade estrutural da bateria é mostrado abaixo:

Fluxo de trabalho para análise de durabilidade da bateria

Uma solução ideal

Como mencionado anteriormente, há uma pressão enorme para reduzir o peso do veículo, a fim de maximizar o alcance. A otimização numérica permite isso.

Para permitir uma otimização, a previsão de durabilidade precisa ser rápida o suficiente para ser incluída em um processo de otimização automático. Isso requer o equilíbrio entre o tamanho do modelo e a precisão. Uma maneira de fazer isso é representar o Corpo por meio de uma representação reduzida como um superelemento.

O processo de otimização mostrado abaixo é conduzido pelo HEEDS, parte do portfólio Simcenter. Um objetivo típico da otimização é alcançar a estrutura da bateria mais leve possível, garantindo um bom desempenho de durabilidade. Os parâmetros típicos de otimização incluem as seções transversais e a espessura do material da estrutura da bateria, bem como as posições dos parafusos de fixação à carroceria.

Tudo isso se torna possível com a parametrização da geometria CAD no NX e a criação de malhas, análises e pós-processamento automáticos. A otimização no HEEDS é aprimorada com IA.

Otimizando a estrutura para reduzir o peso

Conclusão

Nesta postagem do blog, foi apresentado um processo para análise de durabilidade baseada em CAE de uma bateria de EV.

A simulação de durabilidade permite antecipar o projeto mecânico, otimizar a estrutura e desenvolver um cenário acelerado válido para testes de componentes.

O que você ganha com isso?

Obtenha um design aprimorado mais cedo graças a um processo baseado em CAE

Evite a abordagem conservadora e reduza a massa

Melhore e reduza os testes de bateria

Antecipe desafios estruturais e otimize o desempenho da sua bateria de veículo elétrico com a abordagem baseada em Gêmeos Digitais. Agende uma reunião com a CAEXPERTS e descubra como aplicar simulação avançada e testes inteligentes para garantir durabilidade, reduzir massa e acelerar o desenvolvimento com mais precisão e menos custos.

WhatsApp: +55 (48) 98814-4798

E-mail: contato@caexperts.com.br