Simulação CFD de Pré-calcinadores Cimenteiros com STAR-CCM+

- Alvaro Filho

- há 2 horas

- 6 min de leitura

A produção de cimento é uma das atividades industriais mais intensivas em energia e emissões, respondendo por cerca de 5% a 8% das emissões globais de CO₂. No processo moderno de fabricação via seca, o pré-calcinador desempenha um papel central e crítico, sendo o equipamento onde ocorre a maior parte da calcinação do calcário (decomposição de CaCO3 em CaO e CO2) e onde se consome entre 55% e 65% do combustível total do sistema.

A eficiência desse equipamento depende de um equilíbrio termodinâmico delicado entre duas reações principais: a combustão do combustível (processo exotérmico) e a decomposição da matéria-prima (processo endotérmico). Devido à complexidade do escoamento multifásico, onde fases sólidas e gasosas interagem em altas velocidades e temperaturas, a experimentação física em escala industrial é extremamente custosa e, muitas vezes, inviável para medições internas detalhadas.

Nesse contexto, a Dinâmica de Fluidos Computacional (CFD), com STAR-CCM+, surge como uma ferramenta essencial para a otimização e o design desses reatores. Através da modelagem numérica, é possível prever a hidrodinâmica do escoamente, a transferência de calor, a cinética química e a emissão, fatores críticos que atuam no pré-calcinador.

Desafios e Soluções na Simulação de Pré-calcinadores

A simulação CFD de pré-calcinadores apresenta desafios associados à complexidade multifásica, térmica e reativa do processo. A coesão e aglomeração de partículas finas da farinha crua alteram significativamente o escoamento e a eficiência de calcinação, exigindo modelos avançados de fase particulada. Em escala maior, a formação de clusters gás-sólido introduz heterogeneidades que tornam inadequados os modelos homogêneos de arrasto.

A transferência de calor constitui outro ponto crítico, devido às camadas limite térmicas muito finas junto às paredes, cujo correto refinamento de malha é inviável em geometrias industriais completas. Como solução, o acoplamento do CFD com modelos mecanísticos simplificados permite estimativas térmicas realistas com custo computacional reduzido.

Além disso, o forte acoplamento entre reações exotérmicas e endotérmicas impõe elevada não linearidade ao sistema. No contexto da redução de emissões, a combustão Oxy-Fuel traz desafios adicionais, como atraso na ignição e altas concentrações de CO₂, os quais podem ser mitigados por estratégias de queima multiestágio e pré-gaseificação, garantindo estabilidade operacional e baixos níveis de NOx.

Simulação CFD do Pré-calcinador

O presente estudo de simulação numérica, desenvolvido no STAR-CCM+, tem como foco a análise detalhada da combustão em um pré-calcinador cimenteiro de grande porte, com ênfase na avaliação das características do processo Oxy-Fuel e seus impactos na eficiência térmica e na estabilidade operacional do equipamento.

A modelagem foi conduzida utilizando um modelo de combustão não-premisturada (non-premixed), incorporando a cinética química do carvão, os fenômenos de desvolatilização, a formação de NOx e os efeitos de radiação térmica. O mecanismo cinético empregado está apresentado na Tabela 1. Ressalta-se que, neste estudo, o modelo particulado do carbonato de cálcio (CaCO₃) não foi considerado, concentrando a análise exclusivamente na combustão do combustível sólido.

Reação | Equação |

R1 | 2CO+O2->2CO2 |

R2 | C + 1.5 O2 -> 0.5 CO +0.5 CO2 |

R3 | C + CO2 -> 2CO |

R4 | CaCO3 -> CaO + CO2 |

R5 | Desvolatilização |

Tabela 1. Reação Químicas

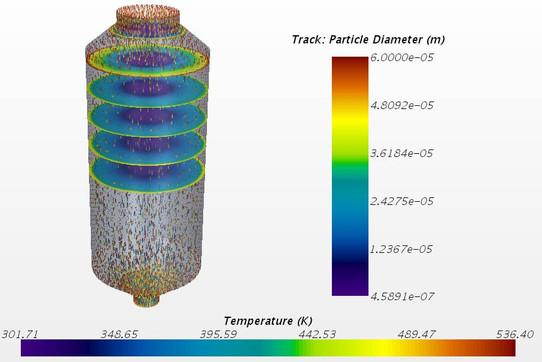

O modelo numérico adotou as seguintes premissas de simulação: regime estacionário, gases ideais, modelo de combustão Eddy Break-Up (EBU), modelo de turbulência k-ε Realizable, modelo de NOx térmico e partículas de carvão modeladas de forma lagrangiana, com diâmetro médio de 50 μm.

A malha computacional foi refinada estrategicamente nas regiões de maior gradiente térmico e químico, como as zonas de entrada de ar primário, terciário e injeção de carvão. As condições de contorno foram definidas de modo a reproduzir cenários operacionais reais, incluindo vazões prescritas de ar e combustível, garantindo maior representatividade física do modelo.

Figura 1. Geometria e malha computacional

A Figura 2 apresenta o campo de temperatura no interior do pré-calcinador. Observa-se que as regiões próximas ao eixo central do escoamento atingem temperaturas superiores a 2100 K, evidenciando uma intensa atividade de combustão. Em contraste, identifica-se uma zona de baixa temperatura nas proximidades dos bicos de entrada, associada à elevada concentração de ar nessas regiões, que promove a diluição da mistura combustível e reduz localmente a eficiência térmica. A análise do campo térmico permite avaliar se as regiões de interesse operam dentro da faixa de temperatura adequada para o processo.

Figura 2. Perfil de temperatura

Complementando essa análise, a Figura 3 apresenta o perfil axial de temperatura ao longo do pré-calcinador. Nota-se um pico térmico nos primeiros 10 metros, resultante das reações iniciais de combustão do carvão, seguido por uma redução gradual da temperatura ao longo do escoamento, à medida que o combustível é consumido e ocorre a diluição dos gases.

Figura 3. Plot de temperatura

A Figura 4 ilustra os perfis de concentração de CO, CO₂ e O₂ ao longo da altura do pré-calcinador. A concentração de CO₂ diminui progressivamente com a ascensão dos gases, refletindo as interações químicas e a diluição do escoamento. O CO apresenta picos próximos à região dos queimadores, associados à injeção centralizada do carvão e à combustão incompleta. Devido à baixa disponibilidade local de oxigênio, parte do CO não é oxidada a CO₂, resultando em uma menor concentração de CO₂ na saída do equipamento.

Figura 4. Perfis de concentração: (a) CO; (b) CO2; (c) O2

A Figura 5 mostra a evolução da fração molar dos principais componentes ao longo do eixo vertical do pré-calcinador. Observa-se um consumo significativo de O₂ e CO₂, concomitante à geração de espécies como voláteis, CO e H₂O, caracterizando as etapas dominantes do processo de combustão do carvão.

Figura 5. Plot fração molar

Por fim, a Figura 6 apresenta o campo de velocidade e as linhas de corrente, evidenciando a influência direta da geometria do pré-calcinador sobre o escoamento. Destacam-se zonas de recirculação próximas à entrada de ar terciário, bem como regiões de baixa turbulência (“zonas mortas”), que representam potenciais áreas de acúmulo de material não reagido. Embora essas regiões estejam associadas à separação do escoamento, elas também desempenham um papel relevante na condução e mistura dos gases. Esses resultados indicam a necessidade de ajustes geométricos para otimização do escoamento, redução de perdas energéticas e melhoria da eficiência global do equipamento.

Figura 6. Perfil de velocidade

Conclusão

Os resultados apresentados evidenciam que o uso do STAR-CCM+ como plataforma de Dinâmica de Fluidos Computacional (CFD) para a análise integrada dos fenômenos fluidodinâmicos, térmicos e reativos que governam o desempenho de pré-calcinadores cimenteiros. A robustez do software permitiu a modelagem consistente da combustão não-premisturada, do transporte de espécies, da radiação térmica e do comportamento particulado, possibilitando uma representação fiel das condições operacionais industriais.

A abordagem adotada mostrou-se especialmente relevante no contexto da combustão Oxy-Fuel, onde o acoplamento entre reações químicas, transferência de calor e dinâmica particulada impõe desafios adicionais. A utilização de modelos adequados possibilita avaliar estratégias de operação e de projeto, como a otimização da injeção de ar e combustível, ajustes geométricos e configurações de queimadores, visando redução de emissões, aumento da eficiência energética e maior robustez operacional.

Dessa forma, a simulação CFD se consolida como uma ferramenta estratégica para tomada de decisão, retrofit e desenvolvimento de novas tecnologias em plantas cimenteiras, reduzindo a dependência de testes empíricos e acelerando a transição para processos mais eficientes e ambientalmente sustentáveis.

Referências

ZHENG, Qiang et al. CFD simulation of a cement precalciner with agglomerate-based drag modeling. Powder Technology, v. 436, p. 119508, 2024.

ZHANG, Leyu et al. Numerical simulation of oxy-fuel combustion with different O2/CO2 fractions in a large cement precalciner. Energy & Fuels, v. 34, n. 4, p. 4949-4957, 2020.

KANELLIS, Georgios et al. CFD modelling of an indirectly heated calciner reactor, utilized for CO2 capture, in an Eulerian framework. Fuel, v. 346, p. 128251, 2023.

HAIJIAN, Dou; ZUOBING, Chen; JIQUAN, Huang. Numerical Study of the Coupled Flow Field in a Double-spray Calciner. In: 2009 International Conference on Computer Modeling and Simulation.

SHU, Yixiang et al. Numerical study on oxy-fuel combustion of coal pre-gasification products in cement calciner. Applied Thermal Engineering, p. 126901, 2025.

MIKULČIĆ, Hrvoje et al. Numerical analysis of cement calciner fuel efficiency and pollutant emissions. Clean technologies and environmental policy, v. 15, n. 3, p. 489-499, 2013.

Se você busca aumentar a eficiência térmica do seu pré-calcinador, reduzir emissões e tomar decisões de engenharia com mais segurança, a CAEXPERTS pode ajudar com soluções avançadas em CFD utilizando o STAR-CCM+. Agende uma reunião conosco e descubra como aplicar simulação numérica para otimizar seu processo cimenteiro e acelerar resultados com menor custo e maior confiabilidade.

WhatsApp: +55 (48) 98814-4798

E-mail: contato@caexperts.com.br